INTRODUZIONE

Per le aziende industriali è sempre più difficile monitorare ed ottimizzare i processi logistici.

Risulta complesso in particolare identificare quali attività siano a valore aggiunto, quale sia il layout ideale per minimizzare i trasporti interni e come misurare la produttività del personale in movimento.

Non per ultimo, molti di questi sprechi vengono generati da una mancata sincronizzazione fra il flusso fisico della merce ed il flusso delle informazioni.

APPROCCIO

L’ottimizzazione di ogni processo logistico (e non) passa attraverso un’attenta analisi ingegneristica delle singole attività svolte all’interno del magazzino.

Seguendo l’approccio lean, l’analisi ingegneristica inizia sempre da una prima fase di osservazione del processo.

Questa, per poter rappresentare la realtà, dev’essere svolta nel gemba (luogo in cui si crea valore).

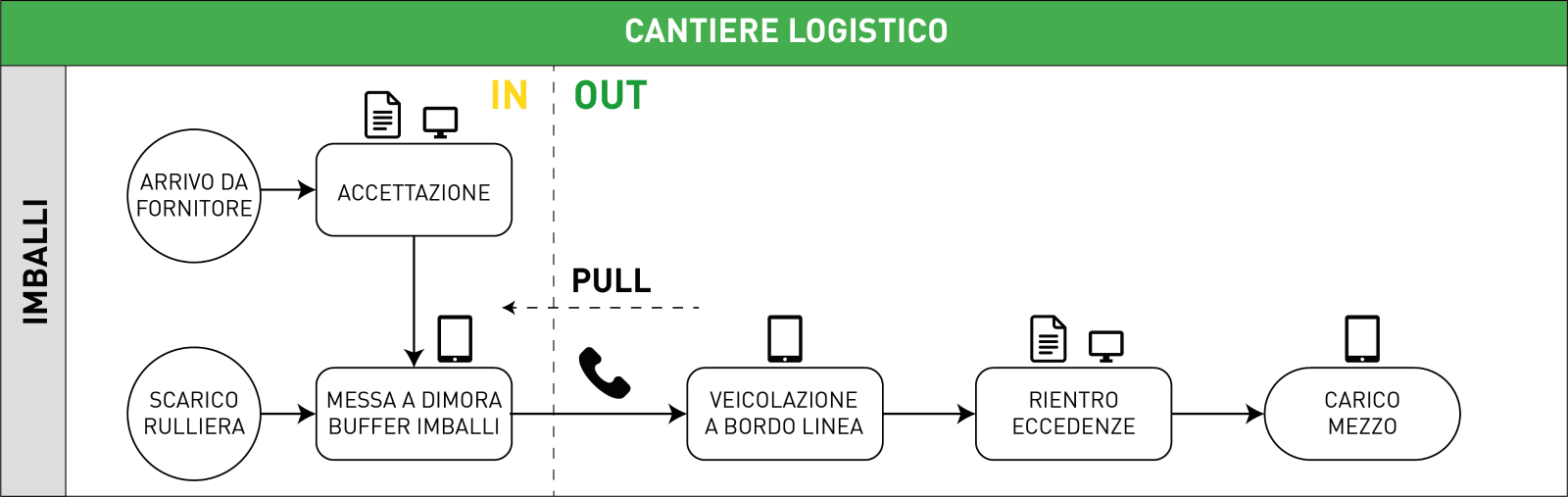

In seguito ad una prima osservazione macroscopica dei processi logistici viene redatta una rappresentazione di massima dei flussi fisici ed informativi utilizzando strumenti quali flow chart di processo o swim lane nel caso in cui il flusso si “sposti” tra diversi attori.

Il passo successivo è quindi quello di esplodere ogni singolo mattone del flusso, realizzando, per ognuno di questi, una job description maggiormente dettagliata.

La fase seguente è rappresentata dalla misurazione dei tempi delle singole attività precedentemente osservate elaborando quindi un primo cruscotto dei tempi a valore aggiunto giornalieri per ogni attività, da confrontare con i tempi totali pagati nello stesso arco temporale.

Già a seguito della fase di osservazione e misurazione dei processi emergono le prime idee di miglioramento che popolano il giornale kaizen.

Questo diventerà uno strumento fondamentale per il miglioramento continuo di ogni processo logistico.